DOI:10.1016/j.addma.2020.101456

作為增材制造策略的一部分,實現自支撐水凝膠微纖維圖案化的方法非常有限。本研究展示了3D低壓靜電紡絲(3D-abES)的工作流程,以有效地生產分層水凝膠明膠微纖維,并將其束縛在各種形狀的3D打印熱塑性結構上。通過數字設計方法,可以有效地批量生產多個3D打印纖維設備,且能夠最小化樣品間的差異。可以快速更改定制的纖維圖案和設備的幾何形狀,以適應6到24孔板格式的潛在應用。所產生的干纖維直徑約在2-4μm范圍內。結合在水性環境中的預期設備應用,本工作研究了工藝參數組合對明膠纖維完整性及其浸入水中時的溶脹行為的影響。在參數研究的幫助下,可以調整溶脹引起的纖維卷曲模式(從直線到波浪)。該研究結果可以為優化由交聯的親水性聚合物和低聚物制成的電紡水凝膠狀纖維的3D制造和構圖提供指導,以用于細胞培養或生物傳感應用。

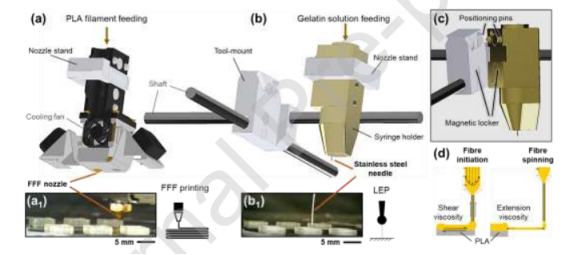

圖1.3D低壓靜電紡絲(3D-abES)流程包括(a-a1)熔融纖維制備(FFF)和(b-b1)低壓靜電紡絲(LEP)過程。(c)顯示FFF和LEP過程之間的切換機制。(d)展示了塑料PLA結構作為“引發劑”分解靜電紡絲液滴以進行纖維初始發育的方案,以及用于纖維束縛的結構。

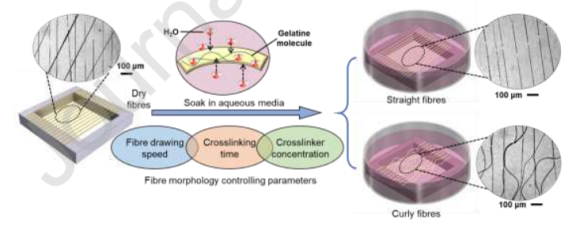

圖2.顯示控制溶脹誘導纖維卷曲行為的擬議參數。

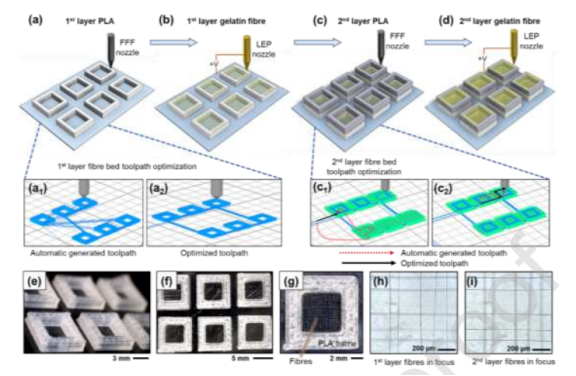

圖3.逐層優化工具路徑。(a)FFF噴嘴打印的第一個PLA層,方案顯示(a1)默認設置生成的刀具路徑,而(a2)優化刀具路徑。(b)由靜電紡絲噴嘴印刷的第一層纖維。(c)第二層PLA印刷,比較了(c1-c2)中的兩種工藝設計。(d)靜電紡絲噴嘴印刷的第二層纖維。(e-f)同一批生產的六種纖維設備的示例,顯示在不同視圖中捕獲的圖像。(g)雙層纖維裝置的一種,顯微鏡圖像聚焦在第一層(h)和第二層(i)纖維上。

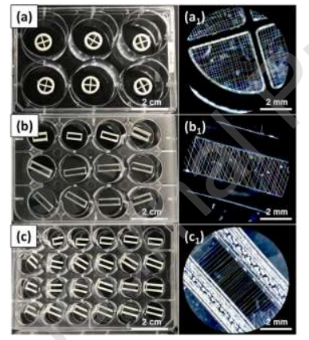

圖4.用于(a)6孔板、(b)12孔板和(c)24孔板的纖維裝置。每個纖維圖案都顯示放大圖像:(a1)偏移90°的雙層,(b1)偏移45°的雙層,(c1)定向纖維組成的單層。

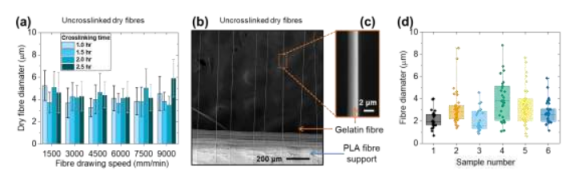

圖5.(a)柱狀圖顯示不同交聯時間和纖維印刷速度下的干纖維直徑圖案。(b-c)干燥未交聯纖維的環境掃描電子顯微鏡。(d)6種不同裝置樣品的纖維直徑變化。

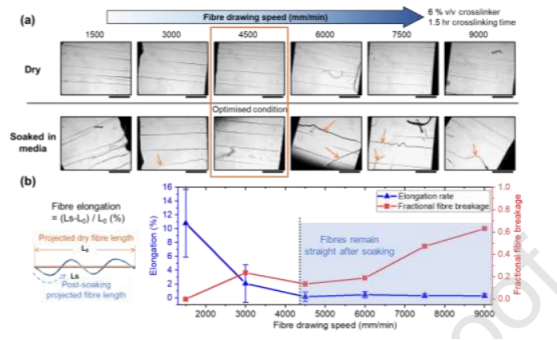

圖6.(a)以不同的纖維拉伸速度(比例尺:150μm)制成的明膠纖維的圖像。(b)纖維拉伸速度對纖維伸長和浸泡后纖維斷裂分數的影響(對于每種纖維拉伸速度,至少分析三種纖維以計算伸長率)。斷裂纖維用橙色箭頭(→)標記,但需要注意的是,一些斷裂的纖維可能不在焦點或視野之外,因此,纖維斷裂率是通過比較干燥和浸泡狀態下的纖維數量來計算的。

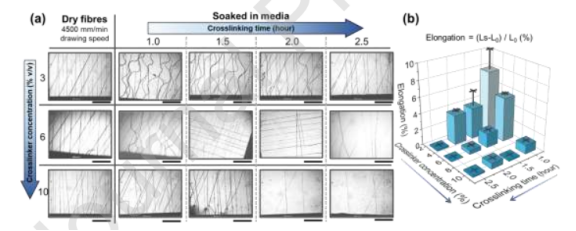

圖7.(a)顯示交聯時間和交聯劑濃度的不同組合(比例尺:150μm)導致的溶脹引起的纖維卷曲的圖像。(b)在交聯劑濃度和交聯時間參數空間中映射纖維的伸長率(Ls-L0)/L0'(對于每種情況,至少分析三種纖維來計算伸長率)。