DOI:10.1016/j.msec.2020.111472

許多管狀組織,如血管和氣管,會因外傷和疾病而遭受長節段性缺損。由于目前自體移植物應用的局限性,合成替代物一直是人們關注的焦點。這些管狀器官的制備往往借助諸如靜電紡絲和熔融電寫技術,使用旋轉收集器來完成。當前的增材制造(AM)系統通常不使用旋轉軸,這限制了該系統在管狀支架制備中的應用。本研究開發出一種類似于熔融沉積成型(FDM)的基于四軸擠壓的AM系統,以構建管狀中空支架。進一步研究了矩形和菱形孔設計的機械性能,分別作為標準孔和仿生孔幾何結構。研究證明,在徑向壓縮模式下,菱形孔設計的楊氏模量更高(與2.8±0.5MPa相比為1,8±0.7MPa),而在縱向拉伸模式下,矩形孔設計的楊氏模量更高(與0.1±0.01MPa相比為5.8±0.2MPa)。三點彎曲分析表明,與矩形設計相比,菱形孔設計更能抵抗內腔塌陷。該數據表明,通過改變支架的孔隙設計,可以獲得廣泛的機械性能。此外,所開發的四軸擠壓系統可以實現對支架設計和幾何結構的完全控制,而其他技術尚未對此進行報道。這種柔性允許通過設計合適的沉積模式以匹配其機械先決條件來制備用于不同管狀組織再生應用的支架。

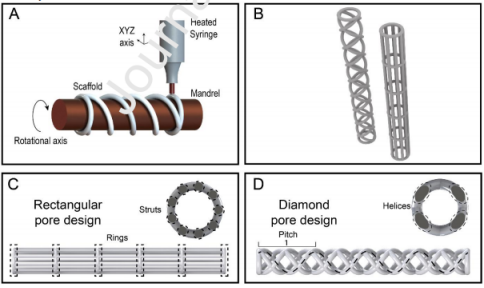

圖1.基于四軸擠壓的系統。(A)制備過程示意圖。(B)用第四軸FDM系統制備的可能設計示例。(C)可以引入帶有環和支桿的矩形孔設計。(D)菱形孔設計,其螺旋和旋轉量可在設計中變化。

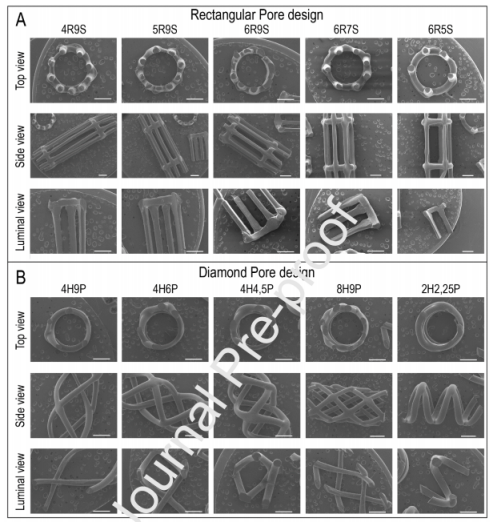

圖2.設計概述。(A)矩形孔設計,支架中的環和支桿數量不同。(B)菱形設計,支架中螺距和螺旋數量不同。比例尺為1mm。

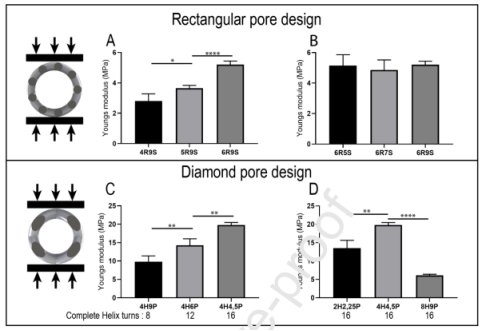

圖3.徑向壓縮測試,每秒應變率為1%。(A)當環數量增加、支桿數量相同時,矩形孔設計中的楊氏模量。(B)當支桿數量增加、環數量相同時,矩形孔設計中的楊氏模量。(C)當螺旋數量相同、完整螺旋式轉彎數量增加時,菱形設計中的楊氏模量。(D)當螺旋數量增加、完整螺旋式轉彎數量相同時,菱形設計中的楊氏模量。統計學顯著性:*p<0.05,**p<0.01,****p<0.0001。

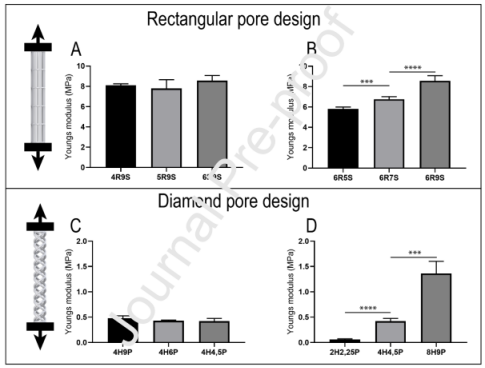

圖4.縱向拉伸試驗,應變率為每秒1%。(A)當環數量增加、支桿數量相同時,矩形孔設計中的楊氏模量。(B)當支桿數量增加、環數量相同時,矩形孔設計中的楊氏模量。(C)當螺旋數量相同、完整螺旋式轉彎數量增加時,菱形設計中的楊氏模量。(D)當螺旋數量增加、完整螺旋式轉彎數量相同時,菱形設計中的楊氏模量。統計學顯著性:***p<0.001,****p<0.0001。

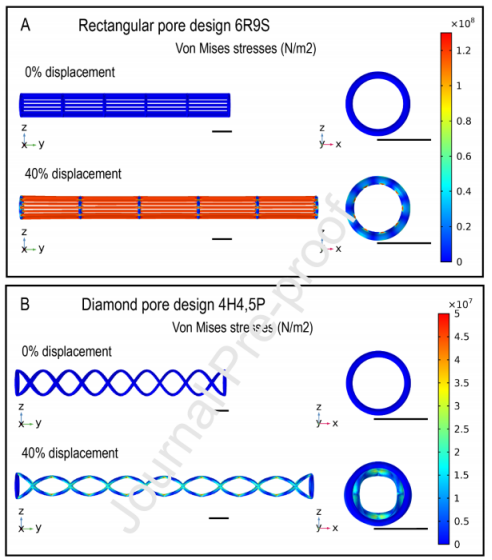

圖5.兩種設計中拉伸試驗的有限元模型。固定支架的一端,同時施加40%的拉伸位移。(A)具有6個環和9個支桿的矩形孔樣品的模型,在左側是支架的側視圖,在右側是支架的俯視圖。(B)具有4個螺旋和4.5mm間距的菱形設計模型,左側是支架的側視圖,右側是支架的俯視圖。比例尺=2mm

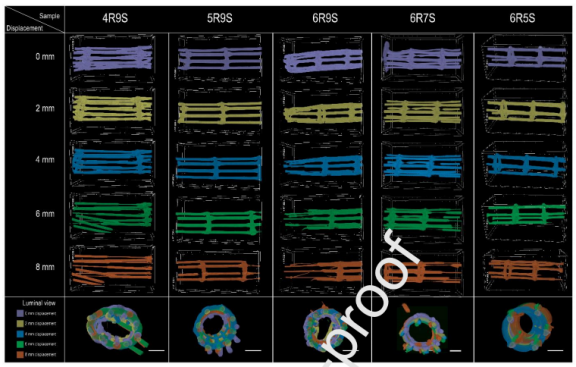

圖6.Micro-CT與矩形孔設計上的縱向拉伸試驗數據相結合。在0、2、4、6和8mm的應變下拍攝圖像。比例尺=500μm

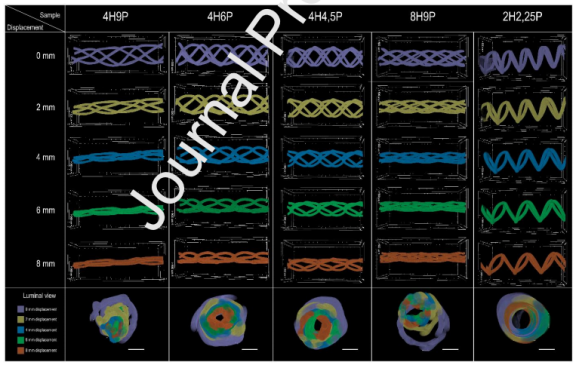

圖7.Micro-CT與菱形孔設計上的縱向拉伸試驗數據相結合。在0、2、4、6和8mm的應變下拍攝圖像。比例尺=500μm

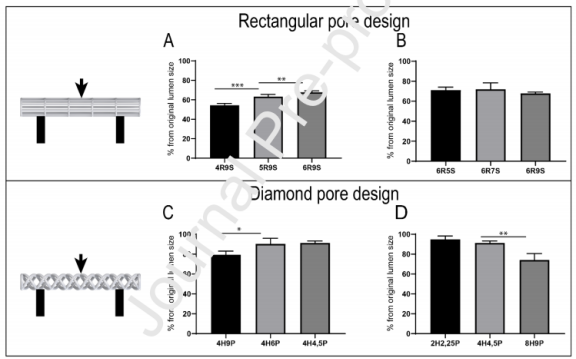

圖8.三點彎曲過程中40%應變下管腔的圖像分析。(A)環數增加、支桿數量相同的矩形孔設計。(B)支桿數量增加、環數相同的矩形孔設計。(C)螺旋數量相同、旋轉量增加的菱形設計。(D)螺旋和旋轉量增加、總旋轉量相同的菱形設計。*p<0.05,**p<0.01,***p<0.001。