DOI: 10.1021/acsami.0c05765

合成了由鉀改性的Fe-Al-O尖晶石組成的陶瓷納米帶催化劑,用于CO2加氫成烴。納米帶和中空納米纖維是利用纖維內部有機成分氧化釋放的內部熱量生產的。這種極快和極短時間的加熱促進了所需相的結晶,同時保持了小晶粒和大表面積。本工作研究了墊子厚度、組成和加熱速率對最終形態的影響。首次提出了電紡納米纖維在熱處理過程中厚度和氧化速率的一般轉化機理。將滲碳陶瓷K/Fe-Al-O納米帶與K/Fe-Al-O尖晶石粉的催化性能進行了比較。電紡催化劑對輕質C2-C5烯烴顯示出48%的優異二氧化碳轉化率和52%的選擇性,而粉末催化劑主要生成C6+烴類。通過EDAX、XRD、XPS、HRTEM和N2吸附方法對穩態催化材料進行表征,結果表明,電紡材料的高烯烴選擇性與表面鉀原子的高度還原有關,這是由于電紡材料與鉀助劑的相互作用更為有效。

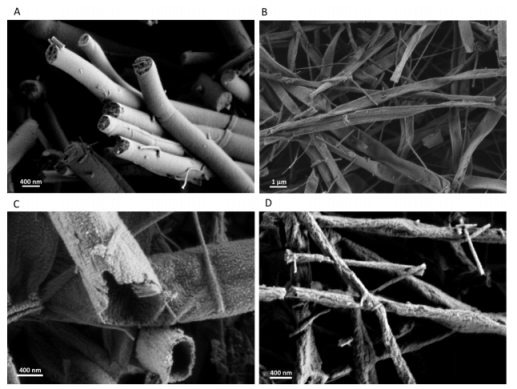

圖1.預燒制階段(250℃)后納米結構的HRSEM:a-光滑的固體納米纖維;b-扁平納米帶;c-中空納米纖維;以及d-粗糙結構。

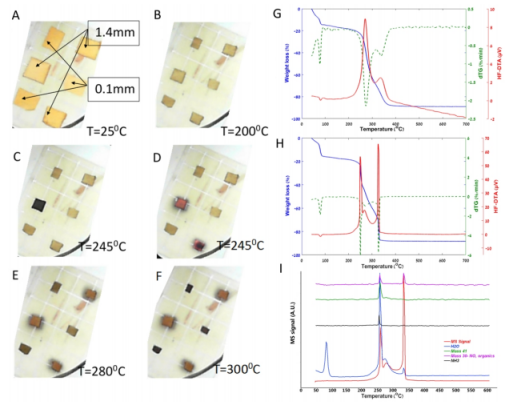

圖2.在敞開式豎爐中以100℃/小時的速度將厚薄樣品在空氣中加熱到300℃:a)250℃下的生坯;b)200℃;c)245℃(厚墊變為黑色);d)厚墊上可見的火焰;e)280℃(薄墊逐漸變色)和f)300℃(薄墊變黑)。不同厚度生坯的TGA/DTA-MS結果:g)0.1mm;h)1.4mm以及i)來自1.4mm墊的廢氣的質譜。

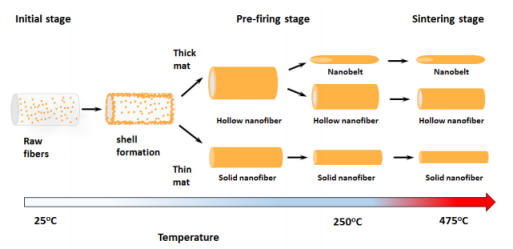

圖3.不同形態的形成機理:實心、中空納米纖維和納米帶。

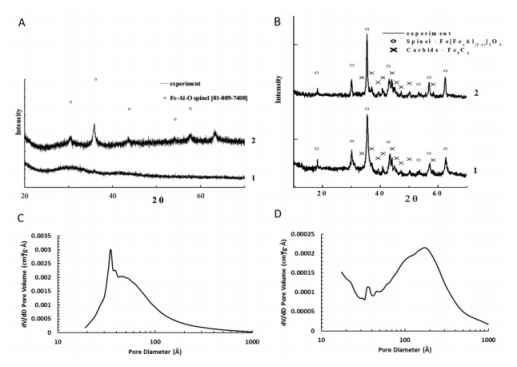

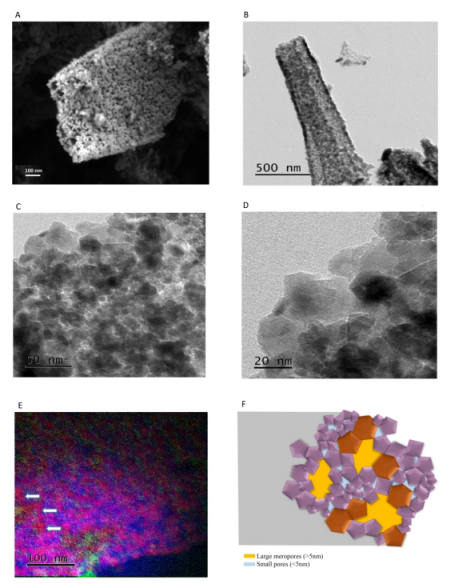

圖4.催化測試前后的催化劑性能:XRD圖譜a)在475℃熱處理后的新鮮電紡催化劑:1-固體納米纖維;2-納米纖維/中空納米纖維,b)廢電紡和共沉淀催化劑:1-催化劑E.1納米帶K/Fe=0.1;2-催化劑E.2共沉淀K/Fe-Al-O尖晶石粉末K/Fe=0.1。孔體積分布c)新鮮納米帶E.1;d)催化試驗后的納米帶E.1。

圖5.a)廢納米帶的HRSEM;b-d)在不同放大率下廢電紡納米帶材料(E.1)的HRTEM顯微照片;e)廢納米帶材料(E.1)的TEM-EELS圖像。滲碳和經過測試的納米材料的紋理模型,顏色代表以下元素:紅色-Fe,藍色-O,綠色-C,紫色-尖晶石,橙色-碳化鐵。f)納米帶材料質地,紫色-尖晶石,橙色-碳化鐵,青色表示小孔,黃色表示大孔。

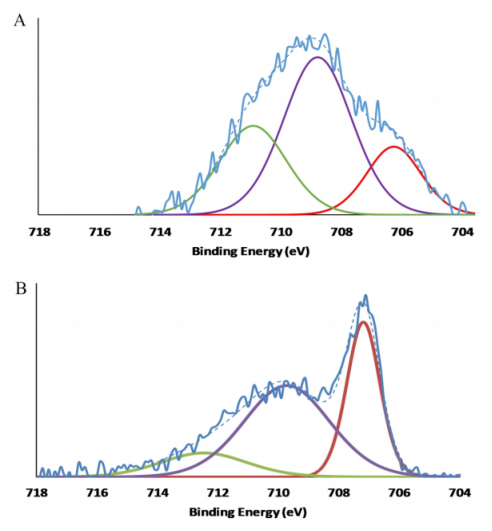

圖6.廢電紡和共沉淀催化劑的Fe 2p軌道核心級XPS光譜的反卷積:A-催化劑E.1納米帶K/Fe=0.1;B-催化劑E.2共沉淀K/Fe-Al-O尖晶石粉末K/Fe=0.1。其中,藍色粗線是實驗原始數據;虛線是所有峰值的平均信號。彩色線代表去卷積峰。